Proces:

Proces nawijania włóknem ciągłym polega na wytwarzaniu rur GRP poprzez nawijanie włókna szklanego na trzpień cylindryczny.

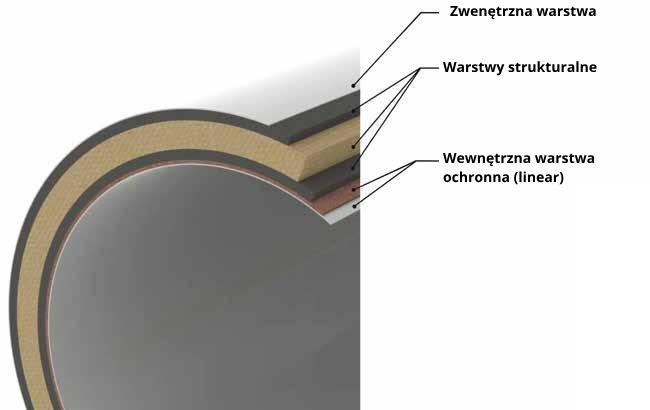

Wewnętrzne i zewnętrzne ścianki rur buduje się poprzez prasowanie ze sobą włókna szklanego i żywicy, a następnie dodawanie materiału wypełniającego (piasek).

W wyniku wzmocnienia poliestru przez włókno szklane w znacznej proporcji wewnętrzna i zewnętrzna powierzchnia rury staje się wyjątkowo odporna na działanie chemikaliów.

Ponieważ środkowy odcinek rury jest bardzo trwały, uzyskuje się wymaganą sztywność, a wytrzymałość na ciśnienie robocze uzyskuje się na całej długości rury.

Materiał:

SUPERLIT produkuje standardowe rury GRP z nienasyconej ortoftalowej lub tereftalowej żywicy poliestrowej. W przypadku specjalnych wymagań projektowych, aby spełnić określone warunki projektu, możliwa jest produkcja także z żywicy izoftalowej i żywicy winyloestrowej.

Produkcja:

Główne urządzenie do produkcji metodą nawijania włóknem ciągłym, składa się z ciągłej taśmy stalowej, która wsparta na belkach tworzy cylindryczny trzpień.

Poprzez ruch trzpienia pod kontrolą programowalnego sterownika logicznego (PLC) i komputerów (PC), nakłada się precyzyjnie odmierzane włókno szklane, żywicę, materiał wypełniający i materiały powierzchniowe. Moduły PLC-PC zapewniają zintegrowaną kontrolę procesu zgodnie z uprzednio zaprogramowanymi wzorami. Do programu wprowadza się podstawowe dane, takie jak średnica, sztywność i klasa ciśnienia. Komputer oblicza wszystkie wartości ustawień urządzenia. Parametry procesu i grubość rury są w sposób ciągły monitorowane, a dzięki przechowywaniu tych danych zapewniona jest identyfikowalność wyrobów.

Laminat utwardza się pod wpływem ciepła. Bezpośrednie nagrzewanie laminatu zapewniają elementy grzejne. Temperaturę laminatu mierzy się w różnych punktach w obszarze utwardzania. Rozkład temperatury jest monitorowany graficznie na monitorze komputera.

Żywicę podaje się z dwóch różnych linii. Na wewnętrzną warstwę rur do wysoce korozyjnych zastosowań można użyć żywicy specjalnej, a na korpus i warstwę zewnętrzną żywicy zwykłej. Czyste i prostopadłe cięcie rury umożliwia kompatybilna z nią jednostka tnąca o przesuwie osiowym i promieniowym. Operacje cięcia odbywają się automatycznie po wprowadzenie długości rury do układu sterowania.

Po przycięciu rury przenosi się na specjalnie zaprojektowane stojaki podnośnikowe, a następnie do sekcji fazowania i kalibracji, a następnie do sekcji testów hydrostatycznych.